在智能制造飛速發展的浪潮中,大華股份以卓越的創新能力和高效的生產模式,構建起覆蓋制造全鏈條的智能化體系。

從去年榮獲全國工人先鋒號,到今年大華視覺物聯產品數視融合智能工廠入選國家首批卓越級智能工廠,大華股份以關鍵工序裝配自動化、測試無人化、監管可視化、主干物流無人化作業等,深度打通“人機料法環”全要素交互,為全球客戶提供極致的用戶體驗。今天,讓我們走進這個充滿智慧與創新的智能工廠一探究竟。

產線自動化作業

人機協同高效生產

大華智慧物聯工廠憑借智能物料管理、自動化裝配及測試、柔性產線、AIoT數字化平臺與數字孿生等核心技術的深度融合,構建智能制造領域“人機協同”典范模式。

智能柔性產線構建高度靈活的生產體系,通過一鍵換型完成生產任務的敏捷切換,兼容精密電子組件和復雜結構件生產。

這種靈活性的實現,得益于關鍵工藝環節中自動化與智能化設備的深度應用。

螺絲鎖付設備

配備視覺定位及實時視覺檢測模塊,精確定位鎖付,規避漏鎖等質量風險。

氣密測試儀

集成AI算法與MES數據交互功能,與智能機械臂無縫協作,實現測試全自動化。

視覺點膠設備

搭載視覺相機,在精密點膠作業的同時進行在線質檢。

依托數字孿生技術,工廠實現 24 小時智能運作,工作時實時采集全量設備與生產數據,1:1 精準還原生產線設備、機器人等場景模型,根據實時數據模擬生產并感知產線狀態,預判定位潛在問題,非運行時段智能巡檢環境、周界、消防等,異常即刻報警。管理人員于運營中心即可掌控實時數據,進行科學決策,提升效率與智能化水平,助力工廠降本增效。

前端產線數字孿生管理平臺

無人化測試

全流程質置精準把控

大華持續通過市場需求顆粒化、研發設計模塊化以及測試設備智能化,為產品生產制造奠定質量基石。

在無人化測試領域,大華借助PLM(產品生命周期管理)等系統實現測試設備參數一鍵自適配,并通過大數據智慧測試大腦對參數進行在線動態調優,自主決策測試策略,對功能明確且技術成熟的產品簡化測試流程,對缺陷預測并實時加嚴測試標準,實現產品高效生產與高品質交付。

無人化測試

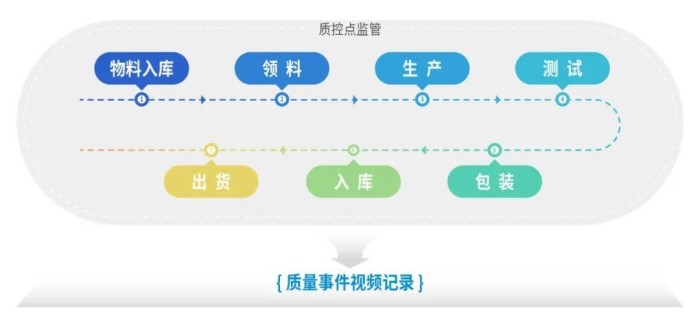

在全流程質量控制環節,大華以產品二維碼標識為信息載體,結合大數據分析技術構建質量數據湖,一鍵查詢產品全生命周期質量信息,快速識別潛在質量改善點,為生產工藝優化、質量管控策略調整提供科學依據。

物流無人化作業

自動化運營高效周轉

大華構建“立體倉儲+智能系統”的深度融合體系,整合AGV、智能輸送線、機械臂、讀碼相機、3D相機、自動貼標機等自動化設備,結合數字化管理平臺,打造“黑燈工廠”運營模式,實現多業務場景的無人化作業,有效提升庫存周轉效率。

入庫環節,入庫輸送線集成讀碼相機與3D相機完成貨物條碼自動讀取、尺寸測量,并在線完成自動熱塑封包裝。WCS(倉儲控制系統)將不同產品精準調度至對應樓層,最終由機械臂完成自動化碼垛、纏膜作業,配合AGV自動上架,實現從生產下線到倉儲上架的全無人化操作。

出庫時,WMS(倉儲管理系統)自動組合批次,并向RCS(AGV調度系統)推送指令觸發AGV搬運。整托/單SKU發貨由AGV與機械臂協作自動化拆垛,多SKU混合發貨采用AGV “貨到人”揀選模式,經讀碼相機讀碼出賬、物流標簽粘貼、按承運商分揀、系統數據交接及發貨單據打印等自動化流程,10分鐘內完成攬收裝車。

從 “先鋒號” 到 “卓越級”,大華股份智能工廠依托自動化與智能化設備的深度部署,融合 IT與 OT,實現生產效率的顯著提升、產品質量的穩定優化以及生產流程的高效協同。未來,大華將持續聚焦技術創新,為新質生產力的發展注入強勁動力,讓科技惠及千行百業,共創美好未來。

真視通

真視通 億聯

億聯 奧威亞錄播

奧威亞錄播 WAP手機版

WAP手機版 建議反饋

建議反饋 官方微博

官方微博 微信掃一掃

微信掃一掃 PjTime

PjTime